山形工場のご案内

特徴

本物だけを追求するロイヤルの想いがここに。

「いつの時代も本物だけをお客さまにおとどけする」そんなロイヤルの想いを実現するために。

山形工場では、安全で高品質な化粧品づくりを追求しつづけています。

自社工場による一貫体制

どこまでも本物にこだわり、より高品質で安全な化粧品づくりのために、ロイヤルでは研究・開発から製造、品質管理にいたるすべてを一貫した自社体制でおこなっています。

全国屈指の先進設備

高品質かつ高い生産効率を実現するために、先進テクノロジーによるフルオートメーションシステムを導入。生産効率の高さはもちろん、容量がわずか0.1グラムの誤差でも不良品としてはじかれるほどの性能を誇ります。

クリーン度10,000の理想的な衛生環境

安全・安心な製品を生産するために理想的な衛生環境であるクリーン度10,000を実現。これは精密機器を製造できるほどの高水準なレベルです。スタッフはエアシャワーを浴び、製造室に入室。チリひとつ、髪の毛1本落ちていないクリーンな環境のもとで製品が生みだされています。

※クリーン度とは、一定区域内のチリ・ホコリの数を測定したものです。

プロの目による厳しい品質チェック

ロイヤルが追求する本物の化粧品づくりのために、先進テクノロジーによる品質管理に加え、経験豊かなプロの目による厳格な品質チェックを実施。万全の体制で品質管理を徹底しています。

本物へのこだわりを実感していただくための見学回廊

山形工場では、化粧品づくりへのこだわりを実際に見て、肌で感じていただくために、生産工程をオープンにした見学回廊を設置。オープンにすることで地域の方々とのつながりも大切にしています。

研究開発

お肌にとって本当に良いものを・・・ロイヤル化粧品は常に研究を重ねております。

ロイヤル化粧品は、お肌への安全性を高めるために、動物由来成分を一切使用せず、厳選した植物性成分を主体にした商品をつくっています。そのために、安全でよいものを常に追求し研究を重ねています。

研究・開発

製品開発のための研究室を工場内に設置。さまざまな試験機器を使い、成分の品質や安全性を高めるためにあらゆる角度からデータ分析をおこない、新商品につながる研究を日々重ねています。

お肌のあらゆる状態を想定して、成分の品質を確認します

水分計

最適な使用感を実現するために、肌の水分や油分、頭皮の油分などを測定します。また、皮膚や頭皮の状態も確認できます。

測色計

商品の使用時を想定して、色の違いや透明度など見た目の違いを測定します。

使用した際の使い心地を確認します

摩擦感テスター

シャンプーやトリートメント後の髪の「指通り」や「スベリ具合」を確認します。他にもお肌に負担がかかっていないか、皮膚への摩擦具合を調べます。

品質確認のために使用感を確認します

粘弾性測定装置

より使いやすい商品を目指し、製品の粘りや伸び、泡の硬さなどを測定します。

試験

試験室では、製造した商品の検査、充填中の細菌検査、そして完成品の最終検査をおこなっています。検査内容は、商品の粘度、pH、使用感、匂い、細菌検査、色合いなど、細部にわたるチェックを実施。さらに製品に対する安全性、品質管理へのこだわりは出荷後も続きます。たとえば今日、山形工場から出荷された製品と同じ工程でつくられた製品を保管。お客様に届けられたあとの安全性を追求した検査もおこなわれています。

製造工程

すべてはロイヤルの品質を実現するために。

工場内は、製造から出荷まで、すべての生産工程において、安全かつ高品質な化粧品づくりを追求し、ロイヤル品質を実現するためのこだわりがここに結集しています。

STEP1 製造

ここでは、ロイヤルハーブEXクリームをはじめとするメイン商品から、ハーブシャンプーなどのヘアケア商品を製造しています。

[STEP1-1] 原料の計量、溶解

商品ごとに異なる原料を、1gの狂いもなく正確に計量。専用の釜で溶解します。

4基(150kg、250 kg、650 kg、1,300 kg)の乳化装置を設置し、製品の用途に応じて効率よく生産。その生産能力は、650kgの乳化装置で、50gのロイヤルハーブクリームを13,000本つくることができるほどです。この本数は、1ヶ月で最も注文が集中する月初めの4~7日分の生産量に相当します。

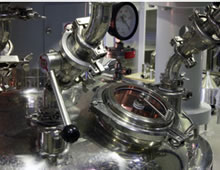

[STEP1-2] 乳化装置による攪拌

乳化釜とよばれる密閉度の高い乳化装置に移し、菌の混入を防ぎつつ、安定した品質を実現させるため、加熱・冷却を行い、成分が均一に混ざるよう、的確な攪拌が行われます。

[STEP1-3] ろ過

異物混入がないように、細心のチェックを行いながら、ろ過をします。

STEP2 充填・梱包

製造室でろ過した化粧品を、充填室で一つひとつ正確に容器に充填します。ここではあらゆる角度から徹底した品質管理がおこなわれています。

[STEP2-1] 徹底した品質管理

充填の際の容量や重さ、容器の傷や汚れ、異物の混入、蓋のずれやねじれなど、生産工程のあらゆるところで先進の技術により厳しく品質をチェック。常にロイヤルが求める高い品質基準が保たれています。

[STEP2-2] 梱包手順

- (1)ラベラー:蓋を閉めた商品に正しい位置で開封済シールを貼ります

- (2)ウェイトチェッカー:商品の重さを0.1g単位で正確に計量します

- (3)インクジェットプリンター:ロットという製造番号を“ズレ”や“かすれ”がないように印字します

- (4)化粧箱用自動カートニングマシーン:印字が終了した商品を、能書と一緒に化粧箱へ詰めます

- (5)中箱用自動ケーサー:化粧箱に入れた商品を3個一組で中箱に入れた後、正しい位置にテープで止めます

- (6)グロスチェッカー:箱詰めが終わった後も、再度入念にチェックします。全体の重さ、個数を確認し、外箱に入れてできあがりです

STEP3 出荷

梱包した商品は、群馬県太田工場に配送し、全国のRL代理店の皆さまのもとへお届けします。

回廊から見た 製造ライン

高度な品質を追求するために、各所に検査スタッフを配置。

機械だけでなくプロの目による厳しいチェックも徹底しています。